雙斜孔異形硬質(zhì)合金產(chǎn)品直接壓制成型模具的設(shè)計(jì)

硬質(zhì)合金因其高硬度、耐磨性和優(yōu)良的耐腐蝕性能,在工業(yè)領(lǐng)域應(yīng)用廣泛。雙斜孔異形硬質(zhì)合金產(chǎn)品由于其復(fù)雜的幾何結(jié)構(gòu),尤其是斜孔的精確控制,對模具設(shè)計(jì)提出了較高要求。直接壓制成型技術(shù)因其高效、成本低等優(yōu)勢,成為制造此類產(chǎn)品的關(guān)鍵方法。本文將從模具設(shè)計(jì)的原則、關(guān)鍵參數(shù)及優(yōu)化策略等方面,探討雙斜孔異形硬質(zhì)合金產(chǎn)品直接壓制成型模具的設(shè)計(jì)要點(diǎn)。

模具設(shè)計(jì)需遵循精確性、耐用性和可制造性原則。雙斜孔結(jié)構(gòu)要求模具具備高精度的定位系統(tǒng),以確保斜孔角度和位置的準(zhǔn)確性。硬質(zhì)合金粉末在壓制過程中易產(chǎn)生應(yīng)力集中,因此模具材料應(yīng)選用高強(qiáng)度、高耐磨的工具鋼或硬質(zhì)合金自身,以延長模具壽命。模具結(jié)構(gòu)需考慮脫模便利性,避免因復(fù)雜形狀導(dǎo)致產(chǎn)品損壞。

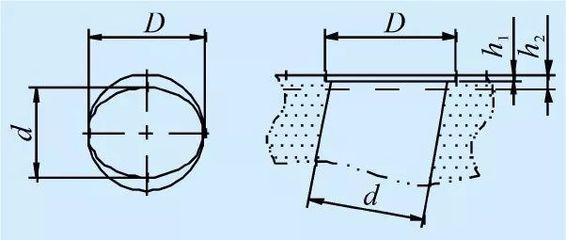

關(guān)鍵設(shè)計(jì)參數(shù)包括斜孔角度、模具型腔尺寸和壓制力控制。斜孔角度通常需根據(jù)產(chǎn)品功能需求確定,常見范圍為15°至45°,設(shè)計(jì)時(shí)需通過三維建模模擬粉末流動(dòng),防止出現(xiàn)填充不均或缺陷。模具型腔尺寸需考慮硬質(zhì)合金粉末的收縮率,一般預(yù)留0.5%-1.5%的余量,以補(bǔ)償燒結(jié)過程中的尺寸變化。壓制力是影響產(chǎn)品密度的核心因素,對于異形結(jié)構(gòu),需采用多向壓制技術(shù),確保粉末均勻壓縮,避免孔洞或裂紋產(chǎn)生。

優(yōu)化策略方面,采用計(jì)算機(jī)輔助設(shè)計(jì)(CAD)和有限元分析(FEA)可顯著提升模具性能。通過模擬壓制過程,預(yù)測應(yīng)力分布和潛在失效點(diǎn),從而優(yōu)化模具結(jié)構(gòu)。例如,在斜孔區(qū)域增加過渡圓角,減少應(yīng)力集中;采用模塊化設(shè)計(jì),便于更換磨損部件,降低維護(hù)成本。結(jié)合實(shí)驗(yàn)驗(yàn)證,調(diào)整粉末配方和潤滑劑使用,可進(jìn)一步提高成型效率和產(chǎn)品質(zhì)量。

雙斜孔異形硬質(zhì)合金產(chǎn)品直接壓制成型模具的設(shè)計(jì)是一個(gè)綜合性工程,需兼顧材料特性、幾何復(fù)雜性和工藝參數(shù)。通過科學(xué)的設(shè)計(jì)方法和持續(xù)優(yōu)化,可實(shí)現(xiàn)高效、高質(zhì)量的生產(chǎn),滿足工業(yè)應(yīng)用需求。未來,隨著增材制造和智能監(jiān)控技術(shù)的發(fā)展,模具設(shè)計(jì)將邁向更高水平的自動(dòng)化和精準(zhǔn)化。

如若轉(zhuǎn)載,請注明出處:http://www.jn713.com/product/873.html

更新時(shí)間:2025-11-19 08:30:20